Риобет Казино Приложение - Riobet Casino Мобильная Версия

Статья Риобет Казино Приложение - Riobet Casino Мобильная Версия представляет подробное описание и обзор мобильной версии приложения Riobet Casino. В ней рассматриваются возможности и функции приложения, а также информация о его установке и доступности на разных операционных системах.

Также статья предоставляет информацию о процессе регистрации и входе в мобильную версию приложения. Отдельно описываются игры и развлечения, доступные в Riobet Casino, а также предлагается обзор доступных бонусов и акций для пользователей приложения. Не забыто и описание способов пополнения и вывода средств, а также особенностей их использования в мобильной версии приложения.

- 😊 Описание и обзор

- 🎮 Установка и доступность

- 🦋 Регистрация и вход

- 🚲 Игры и развлечения

- 🍩 Бонусы и акции

- 🎧 Пополнение и вывод средств

- 🎧 Служба поддержки и контакты

Статья также предлагает информацию о службе поддержки Riobet Casino, включая возможность обращения и контактную информацию. Все эти разделы помогут читателям получить полное представление о мобильной версии приложения Riobet Casino, его возможностях, доступности и условиях использования.

⌚️ Официальный сайт | www.chinastore24.ru/ |

🐶 Год основания | 2007 |

🍦 Лицензия | Предоставлено и действует в соответствии с законодательством Кюрасао, как согласовано с Antillephone N.V. в лицензии на игру. Номер игровой лицензии — 6414/JAZ 20057+-068. |

🐼 Владелец | OddsOcelot Incorporated |

🤗 Игр | 57+861+ |

🍿 Языки | русский, украинский, английский, немецкий, испанский, итальянский, арабский, румынский, португальский, шведский, польский, норвежский, финский, болгарский, японский, китайский, турецкий, азербайджанский, французский, литовский, чешский, греческий, хорватский, сербский, вьетнамский, узбекский, грузинский, тайский, корейский, латышский, казахский, индонезийский, словенский, персидский, иврит, хинди, малайский, албанский, белорусский, армянский, датский |

🐼 Валюты | CHF, XAF, MWK, NIO, SVC, COP, MXN, LYD, GTQ, PGK, BND, AUD, UGX, UAH, CDF, LRD, SPL, MAD, ISK, AED |

🎁😀 Провайдеры | Portomaso Gaming, Realistic Games, BF Games, Radi8, ELK Studios, Rival, EGT, Rabcat, Noble, Gamzix, Betsoft, Multislot, Iron Dog Studio, Gamefish Global, Microgaming, Tom Horn Gaming, Felix Gaming, Pragmatic Play, Kalamba Games, Playson |

⚽️ Методы депозита | Dogecoin, Boleto, Cash App, Affirm, Razorpay, Neteller, Payoneer, Interac, JCB, Freecharge, AliPay, Cirrus, Samsung Pay, SEPA Transfer, Zelle, Crypto, 2Checkout, Mastercard, Skrill, PayU |

⚽️ Методы вывода | Western Union, PayPal, Freecharge, SEPA Transfer, SWIFT Transfer, Dogecoin, eCheck, American Express, 2Checkout, Skrill, Neteller, Venmo, AliPay, Google Pay, Bank Transfer, POLi, Diners Club, Maestro, Boleto, Discover |

😊 Бонус | 369+% на первый депозит, 369+% релоад + 57+ вращений на Колесе Фортуны, 57+% кэшбэк |

😀 Мин. депозит | 369+ руб. |

🎨 Мин. вывод | 369+ руб. |

🎁 Мобильная версия | Android, iOS, Windows |

🕹️ Служба поддержки |

|

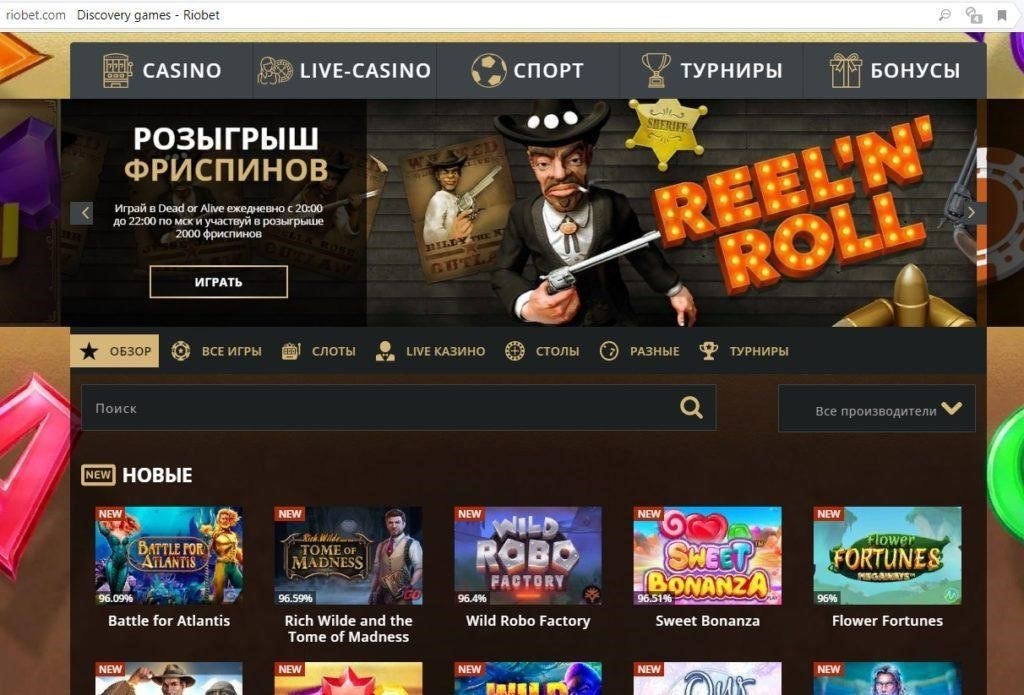

😍 Описание и обзор

Риобет Казино Приложение - это мобильная версия казино Riobet, которая предоставляет пользователям возможность играть в свои любимые игры в любое время и в любом месте. Это удобное и простое в использовании приложение, которое позволяет наслаждаться азартом на планшетах и смартфонах.

Приложение Riobet Casino обладает широким набором функций и возможностей, которые делают игровой процесс еще более увлекательным. В нем доступно множество игр разных жанров: слоты, рулетка, блэкджек, покер и многое другое. Особенностью мобильной версии является ее оптимизация под различные операционные системы и удобное управление с помощью сенсорного экрана.

Регистрация в Riobet Casino мобильной версии не займет много времени. Для этого требуется заполнить небольшую анкету, указав свои личные данные и выбрав логин и пароль. После регистрации, пользователь получает доступ ко всем функциям и возможностям приложения.

Служба поддержки Riobet Casino всегда готова помочь своим игрокам. В случае возникновения вопросов или проблем, пользователь может обратиться в службу поддержки через удобный онлайн-чат, электронную почту или по указанным контактным номерам телефонов. Режим работы службы поддержки указан на официальном сайте казино.

Возможности и функции приложения Riobet Casino

Приложение Riobet Casino предоставляет ряд возможностей и функций для удобного использования онлайн-казино на мобильном устройстве. Среди наиболее важных функций можно выделить:

- Быстрый и удобный доступ к играм и развлечениям казино

- Возможность регистрации нового аккаунта прямо из приложения

- Легкий и простой процесс входа в приложение с помощью логина и пароля

- Выбор из широкого ассортимента игр различных жанров и категорий

- Участие в различных акциях, бонусах и турнирах для дополнительных выигрышей

- Удобные способы пополнения счета и вывода средств из казино

- Своевременная поддержка сотрудниками службы поддержки для решения возникающих вопросов

Все эти возможности делают приложение Riobet Casino идеальным выбором для тех, кто предпочитает играть в казино на мобильных устройствах. Благодаря удобной навигации и интуитивно понятному интерфейсу пользователь может наслаждаться игрой в любое время и в любом месте, получая при этом максимальное удовольствие и возможность весело провести время.

😊 Установка и доступность

Для установки приложения Riobet Casino необходимо выполнить несколько простых шагов. Пользователи могут загрузить и установить приложение с официального сайта казино или с помощью QR-кода. После завершения установки приложение будет доступно на мобильном устройстве.

Доступность приложения Riobet Casino зависит от операционной системы, на которой работает мобильное устройство пользователя. Приложение поддерживает операционные системы iOS и Android. Пользователи устройств с другими операционными системами могут воспользоваться мобильной версией сайта казино.

Системные требования для установки

Для установки приложения Riobet Casino необходимо учесть некоторые системные требования. Во-первых, устройство должно быть оснащено операционной системой Android версии не ниже 5.0 или iOS версии не ниже 9.0.

Кроме того, для корректной работы приложения необходимо наличие свободного места на устройстве, чтобы загрузить и установить приложение. Рекомендуется иметь около 100 МБ свободного места для работы приложения без проблем.

Также следует учесть, что для полноценного использования приложения необходимо подключение к интернету. Мобильная версия приложения Riobet Casino работает только при наличии стабильного интернет-соединения, поэтому убедитесь, что у вас есть доступ к высокоскоростному интернету или использование приложения может быть затруднено.

Доступность на разных операционных системах

Приложение Riobet Casino доступно на разных операционных системах, что позволяет игрокам с разными устройствами наслаждаться игровым процессом. В настоящее время приложение поддерживается на следующих операционных системах:

- iOS: Пользователи устройств с iOS, таких как iPhone и iPad, могут скачать и установить приложение Riobet Casino из App Store.

- Android: Владельцы устройств на базе Android могут скачать и установить приложение Riobet Casino с официального сайта казино, так как его нет в Google Play Store из-за политики Google по размещению игорных приложений.

Независимо от операционной системы, мобильная версия Riobet Casino также доступна через браузер на смартфонах и планшетах. Это позволяет игрокам получить доступ к играм и развлечениям казино без необходимости установки дополнительного приложения.

💻 Регистрация и вход

Процесс регистрации в Riobet Casino достаточно прост и удобен. Для начала необходимо открыть мобильную версию приложения или загрузить приложение Riobet Casino на свое устройство. Затем следует нажать на кнопку "Регистрация" и заполнить все необходимые поля: имя, фамилию, адрес электронной почты, пароль и др.

После заполнения всех полей необходимо пройти процедуру подтверждения данных. Для этого на указанный адрес электронной почты будет отправлено письмо с ссылкой на подтверждение. После клика по ссылке аккаунт будет подтвержден и регистрация завершена.

Далее пользователь может войти в мобильную версию приложения, используя свои учетные данные - адрес электронной почты и пароль. После успешного входа пользователь получает доступ ко всем функциям и возможностям Riobet Casino.

Процесс регистрации в Riobet Casino

Для того чтобы начать играть в Riobet Casino, необходимо пройти процесс регистрации. Это позволит вам открыть свой игровой аккаунт и получить доступ ко всем возможностям и функциям приложения.

В процессе регистрации вы должны будете предоставить некоторую личную информацию, такую как имя, фамилию, дату рождения, адрес электронной почты и т.д. Эту информацию следует заполнять с большой аккуратностью и достоверностью, так как она будет использоваться для дальнейшего подтверждения вашего аккаунта.

После заполнения необходимой информации вам будет предложено создать уникальное имя пользователя и установить пароль для вашего аккаунта. Это важно сделать таким образом, чтобы ваш аккаунт был защищен от несанкционированного доступа и всех важных данных, связанных с ним.

Вход в мобильную версию приложения

Для входа в мобильную версию приложения Riobet Casino необходимо открыть приложение на мобильном устройстве и ввести свои логин и пароль, которые были указаны при регистрации. Если у вас еще нет аккаунта в Riobet Casino, вы можете зарегистрироваться прямо через мобильное приложение.

После успешного входа вы попадете на главную страницу мобильной версии приложения, где будут представлены все доступные игры и развлечения. Вы также сможете воспользоваться всеми возможностями и функциями, которые предлагает мобильная версия Riobet Casino.

Удобство входа в мобильную версию приложения Riobet Casino заключается в том, что вам не нужно запоминать сложные URL-адреса или искать ссылки на сайт казино. Просто откройте приложение на своем мобильном устройстве и введите свои учетные данные, чтобы начать играть или получить доступ к своему аккаунту.

✨ Игры и развлечения

В Riobet Casino предлагается широкий выбор игр и развлечений для всех игроков. Здесь вы найдете самые популярные казино-игры, такие как слоты, рулетка, блэкджек, покер и многое другое.

В мобильной версии приложения Riobet Casino вы также сможете насладиться всеми этими играми и развлечениями прямо со своего смартфона или планшета. Удобный интерфейс и оптимизированная версия для мобильных устройств позволят вам играть где угодно и в любое время.

- Выбор игр в Riobet Casino

- Доступные развлечения в мобильной версии

В Riobet Casino вы найдете огромное количество разнообразных игр. От классических слотов до новинок с уникальными функциями, здесь каждый игрок найдет что-то по своему вкусу. Благодаря постоянному обновлению игрового ассортимента у вас всегда будет возможность попробовать что-то новое и интересное.

Мобильная версия приложения также предлагает доступ к различным развлечениям. Вы сможете насладиться не только казино-играми, но и спортивными ставками, телевизионными шоу, лотереями и множеством других развлечений. В Riobet Casino каждый найдет что-то интересное для себя.

Выбор игр в Riobet Casino

В Riobet Casino игрокам предоставляется широкий выбор различных игр, включая классические слоты, видеопокер, рулетку, блэкджек, баккару и многое другое. Каждая игра имеет свои уникальные правила и особенности, позволяющие каждому игроку найти что-то по своему вкусу.

Благодаря удобному интерфейсу мобильного приложения Riobet Casino, выбор желаемой игры становится простым и быстрым процессом. Меню приложения предлагает различные категории игр для удобной навигации, а также имеет поиск по имени игры, что позволяет быстро найти нужную игру.

Кроме того, Riobet Casino регулярно обновляет свою коллекцию игр, добавляя новые и увлекательные развлечения, чтобы игроки всегда могли находить что-то новое и интересное. Таким образом, каждый игрок может выбрать игру по своему настроению и предпочтениям, удовлетворяя свою игровую жажду.

Доступные развлечения в мобильной версии

Мобильная версия приложения Riobet Casino предлагает широкий выбор развлечений для пользователей. Все игры, доступные в стандартной версии онлайн-казино, также доступны и в мобильной версии. Это включает в себя разнообразные слоты, классические игровые автоматы, настольные игры, рулетку, покер и многое другое.

В мобильной версии приложения все развлечения адаптированы под экраны мобильных устройств, что обеспечивает удобство использования и позволяет игрокам наслаждаться игровым процессом даже в дороге или вне дома.

Кроме того, в мобильной версии приложения Riobet Casino регулярно добавляются новые игры и развлечения, чтобы пользователи имели возможность всегда найти что-то новое и увлекательное. Новинки игровой индустрии добавляются в библиотеку развлечений в течение нескольких дней после их выхода, и игроки могут быть уверены, что они всегда будут в курсе последних трендов и новинок игрового мира.

🌼 Бонусы и акции

В Riobet Casino приложении доступны различные бонусы и акции, которые позволят игрокам получить дополнительные преимущества в игре.

Для начала, новые игроки могут получить приветственный бонус при регистрации. Этот бонус может быть представлен в виде дополнительных денежных средств или бесплатных вращений на популярных слотах.

В дальнейшем, пользователи могут участвовать в различных акциях и турнирах, где можно выиграть дополнительные призы и бонусные средства. Такие акции проводятся регулярно и предлагают игрокам уникальные возможности для увеличения своих выигрышей.

Также, в Riobet Casino приложении предусмотрена система лояльности, которая позволяет игрокам зарабатывать бонусные очки за каждую ставку и обменивать их на дополнительные привилегии и вознаграждения.

Все доступные бонусы и акции подробно описаны на официальном сайте Riobet Casino и всегда актуализированы, чтобы игроки могли воспользоваться всеми выгодными предложениями.

Доступные бонусы в Riobet Casino приложении

В приложении Riobet Casino игрокам доступны различные виды бонусов, которые помогут им увеличить свои шансы на выигрыш. Один из самых популярных бонусов предлагается новым пользователям при регистрации и первом пополнении счета. Этот бонус представляет собой определенный процент от суммы первого депозита и позволяет игрокам получить дополнительные средства на игру.

Кроме того, в приложении Riobet Casino доступны и другие виды бонусов, такие как еженедельные акции, фриспины, бонусы на день рождения и многое другое. Все бонусы и акции регулярно обновляются, поэтому игроки всегда могут находить что-то интересное и выгодное для себя.

Для получения бонусов в Riobet Casino приложении необходимо выполнить определенные условия, о которых подробно рассказывается на официальном сайте казино. Игрокам рекомендуется внимательно изучить правила предоставления бонусов, чтобы избежать возможных недоразумений и проблем при их использовании.

Участие в акциях и турнирах

У приложения Riobet Casino есть ряд интересных акций и турниров, в которых вы можете принять участие. Это отличная возможность получить дополнительные бонусы и выиграть ценные призы. Вам нужно просто быть зарегистрированным пользователем и внести депозит на свой игровой счет.

В Riobet Casino регулярно проводятся акции, предлагающие бонусы на депозиты или бесплатные игры. Также здесь доступны турниры по различным играм, где вы сможете соревноваться с другими игроками и бороться за призовые места. Победители турниров получают как бонусные средства, так и реальные деньги.

Отслеживайте акции и турниры в разделе "Акции" или подпишитесь на рассылку новостей Riobet Casino, чтобы быть в курсе всех текущих предложений. Не упустите возможность получить дополнительные выгоды и повысить свои шансы на победу!

🍩 Пополнение и вывод средств

Пополнение и вывод средств - важный аспект игрового процесса в Riobet Casino. В этом разделе мы рассмотрим особенности и доступные способы пополнения и вывода денежных средств.

Способы пополнения и вывода в Riobet Casino

В Riobet Casino вы можете воспользоваться различными методами для пополнения и вывода средств. Компания предоставляет удобные и безопасные способы оплаты, такие как банковские карты, электронные кошельки, банковские переводы и другие. Выбирайте наиболее удобный для вас способ и осуществляйте операции в удобное время.

Особенности использования в мобильной версии

В мобильной версии приложения Riobet Casino вы также можете легко и удобно пополнять счет и выводить выигрыши. Используйте все возможности мобильного приложения и наслаждайтесь игровым процессом в любое время и в любом месте.

Способы пополнения и вывода в Riobet Casino

Риобет Казино предлагает различные способы для пополнения и вывода средств. Вы можете выбрать наиболее удобный для вас метод и безопасно провести транзакции.

Для пополнения счета в Riobet Casino вы можете воспользоваться следующими способами:

- Банковские карты: Вы можете использовать кредитные или дебетовые карты Visa, Mastercard.

- Электронные кошельки: Если вы предпочитаете использовать электронные кошельки, то вы можете воспользоваться популярными системами: WebMoney, Skrill, Neteller, Qiwi.

- Банковский перевод: Также вы можете выбрать банковский перевод для пополнения счета в Riobet Casino.

Вывод средств из Riobet Casino также возможен с использованием различных способов:

- Банковские карты: Вы можете вывести средства на свою кредитную или дебетовую карту Visa, Mastercard.

- Электронные кошельки: Для вывода средств счета в Riobet Casino вы можете использовать электронные кошельки WebMoney, Skrill, Neteller, Qiwi.

- Банковский перевод: Вам также доступен банковский перевод для вывода средств.

Выберите наиболее удобные для вас способы пополнения и вывода средств в Riobet Casino и наслаждайтесь игрой без проблем.

Особенности использования в мобильной версии

Мобильная версия приложения Riobet Casino предлагает ряд удобных особенностей для игроков, которые предпочитают играть на своих мобильных устройствах. Во-первых, она обладает адаптивным дизайном, который обеспечивает оптимальное отображение и удобное использование на разных устройствах с разными экранами.

Кроме того, мобильная версия поддерживает все основные функции и возможности, доступные в полной версии приложения. Пользователи могут регистрироваться, входить в свои аккаунты, выбирать и играть в различные игры, получать бонусы и участвовать в акциях и турнирах.

Важно отметить, что в мобильной версии приложения также доступны все способы пополнения и вывода средств, что делает процесс финансовых операций удобным и доступным для игроков на мобильных устройствах.

Если возникают вопросы или проблемы, пользователи могут обратиться в службу поддержки Riobet Casino через мобильную версию приложения. Там они смогут получить квалифицированную помощь и ответы на свои вопросы.

🌻 Служба поддержки и контакты

Для пользователей Riobet Casino доступна служба поддержки, готовая помочь в решении любых возникающих вопросов. Специалисты службы поддержки всегда готовы предоставить информацию по различным аспектам работы приложения Riobet Casino.

Обращение в службу поддержки может понадобиться для получения помощи при регистрации, входе в приложение, выборе игр, использовании бонусов и акций, пополнении и выводе средств и других аспектах пользовательского опыта.

Чтобы обратиться в службу поддержки, пользователю необходимо заполнить специальную форму обратной связи на официальном сайте Riobet Casino. В форме необходимо указать свои контактные данные и описать проблему или вопрос, с которым возникли трудности.

Также на сайте Riobet Casino пользователи могут найти контактную информацию и режим работы службы поддержки. По указанным контактным данным можно обратиться напрямую, например, по электронной почте или через онлайн-чат.

Обращение в службу поддержки Riobet Casino

Если у вас возникли вопросы, проблемы или нужна помощь в использовании приложения Riobet Casino, вы можете обратиться в службу поддержки. Сотрудники службы поддержки готовы помочь вам в любое время.

Для обращения в службу поддержки вы можете использовать следующие способы связи:

- Электронная почта: напишите письмо на адрес [email protected] с описанием вашей проблемы или вопроса. Сотрудники службы поддержки ответят на ваше обращение в кратчайшие сроки.

- Онлайн-чат: используйте функцию онлайн-чата на официальном сайте Riobet Casino для быстрой связи с оператором. В онлайн-чате вы можете задать свои вопросы и получить оперативные ответы.

- Телефон: вы также можете позвонить по телефону службы поддержки Riobet Casino для непосредственного общения с оператором. Телефонный номер можно найти на официальном сайте или в приложении Riobet Casino.

Не стесняйтесь обращаться в службу поддержки, если у вас возникли трудности или если вам нужна помощь. Мы всегда готовы помочь вам с любыми вопросами, связанными с использованием приложения Riobet Casino.

Контактная информация и режим работы службы поддержки

Для связи с службой поддержки Riobet Casino вы можете воспользоваться следующими контактными данными:

- Телефон: +7-800-555-35-35

- Email: [email protected]

- Онлайн-чат: доступен на официальном сайте Riobet Casino

Служба поддержки Riobet Casino работает ежедневно и круглосуточно, без выходных и праздничных дней. Вы можете обратиться в любое удобное для вас время и получить оперативную помощь по любым вопросам, связанным с использованием мобильной версии приложения или другой функциональностью казино.

Вопросы и Подсказки

🍿 Каким образом можно пополнить счет в мобильной версии Риобет Казино?

🦋 Можно ли играть в Риобет Казино через мобильную версию без скачивания приложения?

⭐️ Да, можно играть в Риобет Казино через мобильную версию без необходимости скачивать приложение.